数控磨床:精密制造自动化与柔性化的核心引擎

时间:2026-02-14 10:27:39 人气:

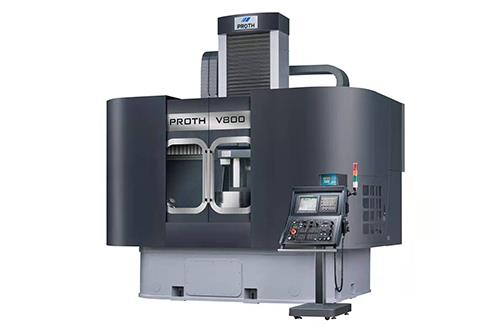

数控磨床,即计算机数字控制磨床,代表了现代磨削加工技术自动化、精密化与智能化的最高水平。它通过预先编制的数字化程序,对磨床的各个运动轴及辅助功能进行精确控制,自动完成复杂型面、高精度尺寸的磨削加工。与依赖操作者手艺的传统磨床相比,数控磨床以其卓越的重复精度、稳定的加工质量、高效的批处理能力以及对复杂几何形状的强大适应性,彻底革新了精密零件制造的范式,成为汽车、刀具、航空航天、模具及精密机械等行业的核心装备。

数控磨床的核心在于其CNC(计算机数字控制)系统与精密机械结构的深度融合。其工作原理是:操作者或编程员根据零件图纸,使用CAM软件或手动编程生成包含刀具路径、进给速度、主轴转速等信息的G代码程序。该程序输入数控系统后,系统内的数字信号处理器(DSP)进行实时解读与计算,向各轴的伺服驱动器发出指令脉冲。伺服电机接收指令,驱动机床的机械部件(如工作台、砂轮架)精确运动,同时主轴电机驱动砂轮高速旋转,最终由CNC系统协调所有动作,自动完成从粗磨到精磨的全部工艺过程。

一台典型的数控磨床,其核心构成远超传统机床:

高刚性机械本体: 床身、立柱、滑座等基础构件采用优化设计和高品质铸铁,确保在动态磨削力下的几何精度稳定性。直线滚动导轨、高精度滚珠丝杠副成为标准配置,为高速高精运动提供基础。

多轴数控系统: 这是机床的“大脑”。常见系统如西门子、发那科、海德汉等,能同时控制2至5个甚至更多轴联动(如X、Y、Z直线轴,以及砂轮修整器的U轴、工件回转的B/C轴),实现复杂轮廓(如螺纹、凸轮、非圆曲面)的磨削。

伺服驱动与反馈系统: 各运动轴由交流伺服电机驱动,配合高分辨率的光电编码器或直线光栅尺构成全闭环反馈,实时监测并补偿位置误差,实现微米甚至亚微米级的定位精度。

高精度主轴单元: 砂轮主轴通常采用液体静压、空气静压或陶瓷轴承技术,在极高转速下(可达数万转)保持极低的径向与轴向跳动,是获得超光滑表面的关键。

自动砂轮修整与补偿系统: 集成金刚石滚轮或笔式修整器,可根据程序自动、定时对磨损的砂轮进行精准修形与锐化,并通过传感器测量修整量,自动补偿到磨削程序中,确保加工尺寸的长期一致性。

集成化冷却与过滤系统: 大流量恒温冷却液系统不仅能有效降温,还配备多级精密过滤(如纸质、磁性、涡旋分离),保持切削液的清洁,以保障工件表面质量和砂轮寿命。

数控磨床的工艺能力实现了质的飞跃。在精度方面,它能稳定实现尺寸公差±0.002mm以内,圆度可达0.001mm,表面粗糙度Ra 0.1μm以下。在复杂性方面,多轴联动能力使其能够磨削以往只能由手工或特种机床完成的复杂零件,如数控刀具的螺旋槽、涡轮叶片根槽、精密丝杠、微型轴承套圈等。在效率与柔性方面,一次装夹可完成多工序复合加工,大幅缩短制程;通过更换程序和少量夹具,即可快速转产不同零件,特别适合多品种、中小批量的精密制造。

从应用角度看,数控磨床几乎覆盖了所有需要超精加工的领域:从汽车发动机的喷油嘴、共轨管、凸轮轴,到航空航天领域的钛合金叶片榫头、高温合金结构件;从IT行业的硬质合金钻头、精密陶瓷件,到医疗器械的人工关节、手术刀片。它是将高性能材料转化为最终高可靠性功能零件的终极加工手段。

总而言之,数控磨床通过数字指令将工艺知识、操作经验与物理加工完美链接,使磨削这一古老的精密加工方法焕发出全新的生命力。它不仅是实现微观尺度精度控制的工具,更是现代柔性制造系统(FMS)和智能工厂中不可或缺的精密制造单元。